اکسترود آلومینیوم به فرآیندی میگویند که در طی آن بیلت های آلومینیوم ، تحت فشار از داخل قالب با شکل خاص رد میشود و سطح مقطعی را تولید می کنند. در ادامه این مطلب به بررسی فرایند اکسترود مستقیم آلومینیوم می پردازیم و مراحل آن را دنبال خواهیم کرد.

شکل دادن فلزاتی از قبیل آلومینیوم فرآیند مشخصی است که بوسیله نیروی هیدرولیکی با فشار وارد قالب می گردد و به عنوان محصولات اکسترودی در شکل های متفاوت از قالب خارج می گردد. پرس های اکستروژن در اندازه های معینی ساخته می شوند و اندازه آنها ارتباط مستقیم با اندازه شمشی دارد که باید اکسترود شود.

اکستروژن آلومینیوم یک فرایند تولید قطعات فلزی است که در آن، یک بلوک آلومینیوم به صورت نیمه جامد و گرم به یک ماتریس گرمایی فشرده میشود. در این فرایند، آلومینیوم از طریق یک دیسک خنک کننده عبور کرده و شکل داده میشود تا قطعاتی با شکل و ابعاد مختلف تولید شود.

در اکستروژن آلومینیوم، بلوک آلومینیوم به گرمای بالای 500 درجه سانتیگراد گرم میشود و به صورت پلاستیکی و نرم به ماتریس گرمایی فشرده میشود. سپس آلومینیوم از طریق قالبهای خنک کننده عبور میکند و شکل داده میشود تا قطعاتی با شکل و ابعاد مختلف تولید شود.

اکستروژن آلومینیوم برای تولید انواع مختلفی از قطعات فلزی استفاده میشود، از جمله پروفیل آلومینیومی برای صنایع ساختمانی، خودروسازی، تجهیزات الکتریکی و الکترونیکی و غیره. به دلیل خواص مکانیکی و سبکی آلومینیوم، این روش به عنوان یکی از روشهای مهم و پرکاربرد تولید قطعات فلزی در صنایع مختلف شناخته شده است.

انواع اکستروژن آلومینوم کدامند؟

فرآیند اکستروژن به چهار طریق صورت می گیرد:

- 1. اکستروژن مستقیم

- 2. اکستروژن معکوس

- 3. اکستروژن مرکب

- 4. اکستروژن ضربه ای

در سال های اخیر اکستروژن سرد که هماکنون با استفاده از روش ضربهای حتی برای فولاد ها نیز امکانپذیر است توجه زیادی را به خود جلب کرده است. ممکن است در محصول نهایی اختلاف مقطع زیادی ایجاد شده باشد، مثلاً در ساخت یک لوله با فلانج کلفت در یک مرحله عملیات. خواص مکانیکی محصولات اکستروژن سرد بسیار خوب است.

در کلیه عملیات اکستروژن کار اضافی چشمگیری وجود دارد. راهحل های کرنش صفحهای فقط در مورد قسمت کوچکی از مسائل واقعی اکستروژن بهکار میرود، اما نوع رابطه حاصل از میدان های خط لغزش را میتوان برای اکستروژن میلگرد نیز مورد استفاده قرار داد.

- P: فشار لازم برای اکستروژن

- Y: تنش تسلیم ماده اکسترود شده

- Ab : سطح مقطع ورودی

- Aa : سطح مقطع خروجی

برای محاسبات بار، بسیاری از قطعات اکستروژن شده را میتوان تقریباً مشابه تسمه های تخت یا میله های گرد، دانست. الگو های سیلانی که توسط میدان های خط لغزش تخمین زده شدهاند نیز بسیار شبیه الگو های عملی در هر دو مورد تسمه تخت و میلگرد هستند. نظریه کران بالایی به مقدار قابل ملاحظهای برای انواع گوناگون اکستروژن بهکار میرود. مانند عمل کشیدن، در این مورد نیز یک زاویه بهینه برای هر گروه از پارامتر های مفروض اکستروژن وجود دارد، اما معین نبودن نقش اصطکاک باعث میشود که تخمین این زاویه برای اکستروژن از دقت کمتری برخوردار باشد.

اما، امکان دارد که بدون آن که افزایش شدیدی در فشار پدید آید از این مقادیر زاویه بهینه قالب دور شد، و عوامل دیگری از قبیل مواد روانکار در گزینش زاویه قالب نقش عمده را بازی کنند.

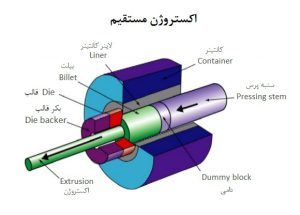

اکستروژن مستقیم چیست؟ (direct extrusion)

اکستروژن روش های مختلفی دارد که عمومی و ساده ترین شکل آن به صورت اکسترود مستقیم است. در شکل زیر نحوه کار یک دستگاه پرس اکستروژن مستقیم نشان داده شده است.

کانتینر دستگاه از چندین لایه ضخیم ساخته میشود، معمولاً قادر به تحمل تنش های شعاعی بسیار بالا می باشد.

اکسترود پروفیل آلومینیوم چگونه است؟

برای تولید یک پروفیل آلومینیوم بیلت مناسب دستگاه که پیش از آن در دستگاه پیش گرم ، به دمای مناسب تولید رسیده است داخل دستگاه اکستروژن قرار داده می شود. سپس دامی پشت بیلت آلومینیوم قرار میگیرد.

سنبه پرس به وسیله نیروی سیلندر ها ی قدرتمند هیدرولیکی بر روی بیلت آلومینیومی فشار وارد می کند. در اثر فشار وارد شده، دما بالا می رود. مواد نیمه مذاب و خمیری مانند از داخل قالب اکستروژن آلومینیوم عبور میکنند و شکل پروفیل آلومینیوم را می سازند.

وجود نیروهای اصطحکاکی به میزان قابل توجهی باعث افزایش فشار دستگاه پرس اکستروژن الومینیوم می شود. به دلیل وجود اصطحکاک تنشی که بین قالب اکستروژن و بیلت به وجود میاید باید روان سازی بین این دو صورت بگیرد که دارای اهمیت بسیار زیاد است. روان سازی بین بیلت و قالب به طرق مختلف صورت می گیرد. این کار تاثیر به سزایی در زمینه کاهش فشار دستگاه و فشار بر روی قالب دارد.

به صورت تجربی دیده شده است که در فاز اول تولید هنگامی که بیلت پشت قالب قرار گرفته است، فشار دستگاه سریعاً به بالاترین مقدار خود افزایش پیدا می کند. در نتیجه وضعیت تولید پروفیل آلومینیوم ناپایدار می شود.

برای اصلاح و تعیین مشکلات قالب از سر شاخه ی بیرون آمده از قالب اکستروژن، مورد استفاده قرار گرفته خواهد شد. این سرشاخه بیان کننده بهبود مشکلات به موجود در تولید است.

فرآیند اکستروژن چه مراحلی دارد؟

- 1.بیلت(شمش) باید به دمای 426 – 496 درجه سانتیگراد رساند.

- 2.بعد از رسانیدن بیلت به دمای مورد نظر آنرا توسط لودر به داخل رام رانده و بیلت را بوسیله دوده یا چربی مخصوص چرب می کنند تا از چسبیدن بیلت به قالب جلوگیری شود ونیز نقش روان کننده را ایفا می کند.

- 3.سپس بیلت به کرایدل انتقال داده می شود.

- 4.رام با فشار بیلت رابه جلو می راندتا اینکه بیلت وارد کانتینر شود.

- 5.سپس فشار ادامه پیدا کرده و بیلت از قالب گذشته و رفته رفته کوچکتر شده تا اینکه به انتهای کانینر می رسد هنگام عبور آلومینیوم از قالب، از اطراف قالب نیتروژن مایع عبور داده می شود که باعث افزایش طول عمر و دوام قالب می شود.

- 6.در نتیجه فشار بیلت از قالب عبور کرده و شکل قالب را به خود می گیرد.

- 7.هنگامی که مواد اکسترودی از پرس خارج کی شود درجه حرارت مطلوب توسط سنورهای نصب شده در پرس کنترل و تنظیم می گردد. هدف اصلی از دانستن درجه حرارت انجام عملیات اکسترود با حداکثر سرعت می باشد. مقدار حرارت خروجی اکستروژن بستگی به آلیاژ آلومینیوم است. و برای مثال حرارت آلیاژهای 6063A ،6463 ،6063،6101 برابر حداقل 498 درجه سانتی گراد وآلیاژهای 6005A ،6061 برابر حداقل 510 درجه سانتی گراد است .

- 8.مامی بیلت در عملیات اکستروژن استفاده نمی شود و ر آخر پوسته ای به صورت اکسید باقی می ماند که بیلت را برداشته و بیلت دیگری بارگذاری شده و این پروسه همچنان تکرار می شود.

- 9.هنگامی که محصول به طول دلخواه رسید توسط اره بریده می شود.

- 10.محصول پس از برش به میز خنک کننده منتقل می شود.

- 11.بعد از خنک شدن محصولات آنها را به روی میز مخصوصی(استریج) هدایت می کنند که در این مرحله آنها را تابگیری می کنند که باعث می شود که پروفیلها به صورت صاف و یکنواخت طبق استاندارد های مورد نظر در آیند.

- 12.سپس پروفیل ها رادر اندازه های استاندارد (یا سفارش داده شده) برش می دهند.

اکستروژن (Extrusion) روشی نسبتاً جدید برای فلزکاری است که به فشردن مواد در یک محفظه بسته اطلاق می شود. اکستروژن تجاری لوله های سربی از اوایل قرن نوزدهم آغاز شد، و تنها در اواخر این قرن بود که اکستروژن برنج نیز میسر شد. دلیل اصلی این تأخیر نیاز به فشار های بالا بود که امکان تولید آن وجود نداشت. این کمبود سرانجام از طریق گرم کردن شمشال ها تا دمای بالا، به منظور کاهش استحکام تسلیم آن ها، رفع شد. اما با این کار مسئله جدیدی به وجود آمد و آن تهیه محفظه های شمشال برای فشار های اکستروژن بود که توان مقاومت در برابر دما و فشار بالا را بهطور همزمان داشته باشد.

در زمان خروج پروفیل آلومینیوم از دستگاه اکسترود چه اتفاقی میافتد؟

پروفیل اکسترود شده که از قالب خارج می شود را باید به صورت دستی و یا اتوماتیک از دستگاه اکسترود آلومینیوم بیرون کشید. این کار فشار را بسیار کاهش می دهد و به تولید پروفیل آلومینیوم مطلوب کمک می کند.

دستگاه پولر ، پروفیل را به طور یک دست و با قدرت یکسان بیرون می کشد و بر روی ریل های مقابل دستگاه قرار می دهد. این عمل تا حد بسیاری به تاب گیری و اصلاح پیچیدگی پروفیل آلومینیوم کمک می کند. در فاز دوم تولید بیلت به حالت پایدار رسیده و فشار روی دستگاه اکستروژن کاهش پیدا می کند و پروفیل نیز کیفیت خوبی خواهد داشت.

در فاز سوم بیلت به آرامی به انتها رسیده، فشار بر روی دستگاه به کمترین حد خود رسیده سپس دوباره به حد بیشینه ی خود خواهد رسید. بعد از تمام شدن یک بیلت ، بیلت های بعدی به صورت متوالی در دستگاه اکسترود آلومینیوم قرار می گیرند. با این روش می توان به طول بی نهایت پروفیل های آلومینیومی را تولید کرد.

مراحل پایانی تولید پروفیل آلومینیوم

بعد از تولید می توان پروفیل های اکسترود شده را به ابعاد دلخواه با اره برش زد. معمولا در فرایند تولید 10 تا 15 درصد طول بیلت منطقه ی انتهایی آن است. این قسمت از بیلت آلومینیوم در فرایند استفاده نمی شود و به آن ته بیلت می گویند. دما عنصر بسیار مهمی در فرایند تولید پروفیل اکستروژن آلومینیوم است.

با بالا رفتن دما تنش مواد کاهش پیدا می کند و اکستروژن راحت تر صورت می گیرد. اما ممکن است دما به نقطه ذوب آلیاژ مورد نظر نیز برسد. این اتفاق موجب از بین رفتن خواص مورد نظر برای آلیاژ های استفاده شده در تولید پروفیل آلومینیوم است.

افزایش سرعت رام باعث افزایش فشار و در نتیجه بالاتر رفتن دمای آن می شود. در سرعت های کمتر رام ، گرما ی تولید شده برای انتقال ، زمان بیشتری در اختیار دارد . برای کاهش ضایعات تولید ، باید در تمامی این مراحل تولید بر روی دما ، فشار و سرعت کنترل داشت.

پیچیدگی روابط بین این سه متغیر باعث شده تا اهمیت تلورانس اکستروژن آلومینیوم بسیار بالا باشد. لذا در تولید پروفیل های اکستروژن آلومینیومی به روش اکسترود مستقیم باید توجه لازم و کافی را به عومل افزایش دهنده تلورانس اکستروژن به عمل آورد. کنترل فاکتور های دما فشار و سرعت به تولید پروفیل آلومینیوم مطلوب کمک بسیاری می کند.

تاریخچه اکستروژن آلومینیوم

از آنجایی که اکستروژن آلومینیوم بیش از 100 سال پیش وجود داشته ، در تولید آن روش های نوآورانه زیادی استفاده شده است. از استفاده اولیه آن در ایجاد لوله ها و سیم ها گرفته تا ساخت ایستگاه فضایی. اکستروژن آلومینیوم دارای تاریخ غنی است. فرایند اکستروژن ابتدا در سال 1797 برای ساخت لوله های سربی ثبت شد و تا زمانی که ماشین های هیدرولیک در سال 1820 میلادی تولید شدند این فرایند به صورت دستی صورت میپذیرفت.

در پایان قرن نوزدهم نیز روش های اکستروژن برای آلیاژهای مس و برنج مورد استفاده قرار گرفت، اما اکستروژن الومینیوم مسیر منحصر به فردی را دنبال کرد.

ریشه ها و تاریخچه آلومینیوم

آلومینیوم در مقایسه با سایر فلزات مانند مس، برنز، آهن و فولاد که برای هزاران سال استفاده شده اند، نسبتا جوان است و در سال 1807 به عنوان فلز اصلی شناخته شده است. آلومینیوم اولین بار در سال 1825 تصفیه شد و در آن زمان یک فلز لوکس بود که گرانتر از طلا بود. این تا اواخر دهه 1880 ادامه داشت ، تا این که اختراع فرآیند ذوب توسط هال و هرولت و توسعه تولید تجاری این فلز را گسترش داد و موجب این شد که این فلز نقره ای برای مقاصد روزمره مقرون به صرفه باشد. فرایندهای اولیه شامل نورد، ریخته گری و آهنگری بود.

توسعه اکستروژن آلومینیوم

الکساندر دیک فرایند اکستروژن داغ را برای اولین بار در سال 1894 اختراع کرد، که برای اکثر آلیاژهای غیر آهنی قابل استفاده بود. امروزه آلومینیوم را بیشتر در اکستروژن مورد استفاده قرار میگیرد و می توان آن را با هر دو فرایند اکستروژن گرم و سرد به دست آورد. در آمریکای شمالی اولین دستگاه اکستروژن آلومینیوم در سال 1904 در پنسیلوانیا، ایالات متحده آمریکا ساخته شد.

معرفی اکستروژن باعث پیشرفت چشم گیری در صنعت آلومینیوم، به ویژه در تولید قطعات خودرو شد. تقاضای برای اکستروژن آلومینیوم طی دو جنگ جهانی برای استفاده در تولید هواپیما و دیگر نیازهای نظامی بسیار افزایش یافت. توسعه سریع اکستروژن پس از جنگ جهانی دوم ادامه داشت و شروع به گسترش به صنایع مختلف از جمله بخش مسکونی کرد و رشد قابل توجهی در دوره پس از جنگ داشت. در دهه های بعد، بخش حمل و نقل و ساخت و ساز متقاضیان اصلی محصولات اکستروژن آلومینیوم بوده اند. حتی در حال حاضر، بخش عمده ای از استفاده از اکستروژن در ساخت درب ها و پنجره ها، و پس ازآن در ساخت وسایل نقلیه مسافربری این محصول نقشی کلیدی دارد.

از دیگر کاربرد های محصولات اکستروژن محصولاتی هستند که در ساخت پل ها و بزرگراه ها استفاده میشوند. این تاریخچه کوتاه از اکستروژن الومینیوم ، در مقایسه با سایر فلزات، که توسعه و رشد گسترده ای را تجربه کرده است، نقش انقلابی ای در زندگی ما دارد. در اکتشاف فضایی و در محصولات خانگی ، اکستروژن آلومینیوم همچنان بخش مهمی از آینده خواهد بود.

چرا آلوم طرح پاسارگاد؟

تولید محصولات آلومینیومی و پروفیل های آلومینیوم داری المان های فنی و ظرافت های خاص می باشند. متأسفانه عدم درک متقابل بین تولید کننده و مصرف کننده منجر به روابط غیر شفاف و عدم هماهنگی و در نتیجه باعث اتلاف زمان ، سرمایه و سوء تفاهم بین آنها می شود.

شرکت آلوم طرح پاسارگاد مفتخر است با عملیاتی کردن اصول مهندسی فروش در تولید و عرضه پروفیل های آلومینیومی، گامی در بهبود کیفیت تولید پروفیل های اکستروژن داشته باشد. به طوری که مشتریان بدون نیاز به صرف وقت و هزینه می توانند پروفیل آلومینیوم خود را با سطح مقطع مورد نظر خود به دست آورند.

لازم به ذکر است تمامی خدمات مشاوره ای آلوم طرح پاسارگاد به صورت رایگان می باشد. مشاوران ما با تخصص کافی و تجربیات خود را حضور در کارخانه های اکسترود آلومینیوم ایران بهترین همراه شما در رسیدن به محصول مورد نظرتان می باشند. همین حالا با ما تماس بگیرید: