آلومینیوم و آلیاژهای آن به عنوان یکی از پر کاربردترین گروه های فلزات، در تولید بسیاری از قطعات صنعتی کاربرد دارند. قلاویز کاری هم به عنوان یکی از مرسوم ترین فرآیندهای تولیدی رو قطعات، به دلیل اجرا روی قطعات نهایی، و تکثر نیاز به استفاده از آن در انواع اتصالات موجود در تجهیزات صنعتی، از اهمیت و حساسیت قابل توجهی برخوردار است. در ادامه رو به بررسی قلاویز کاری، به ویژه قلاویز کاری پروفیل آلومینیوم خواهیم پرداخت. در این گزارش فرآیند قلاویز کاری، روش اجرا، و مشکلات آن بررسی و راه حل های مورد استفاده نیز مورد بحث قرار گرفته اند.

فهرست عناوین

قلاویزکاری

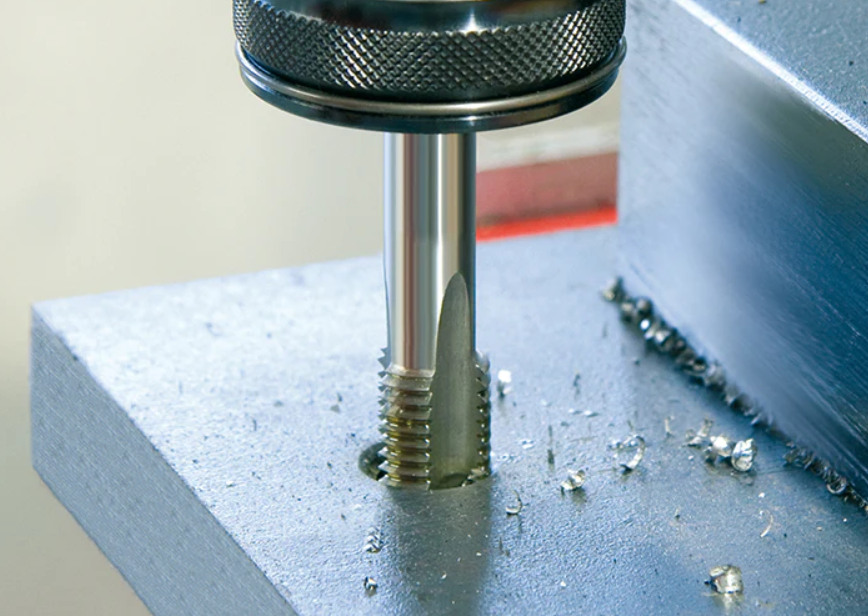

قلاویزکاری نوعی فرآیند ماشین کاری است که در آن با استفاده از یک ابزار خاص، رزوه های مادگی در قطعه ایجاد می کنند. ابزار مورد استفاده قلاویز نامیده می شود. مبنای عملکرد قلاویزکاری حرکت هماهنگ باردهی محوری و دورانی به ابزار است.

با وجود اینکه قلاویز کاری و فرآیندهای مشابه مثل سوراخ کاری، به نظر ساده می آیند، اما می توانند پیچیدگی ها و هزینه های زیادی را به همراه داشته باشند. معمولا این فرآیندها پس از اتمام بخش زیادی از فرآیندهای تولیدی دیگر اجرا می شوند، لذا بر روی قطعه با ارزش و قیمت تمام شده بالا انجام می شوند. به این ترتیب اجرای فرآیند قلاویزکاری، مستلزم دقت بالایی می باشد.

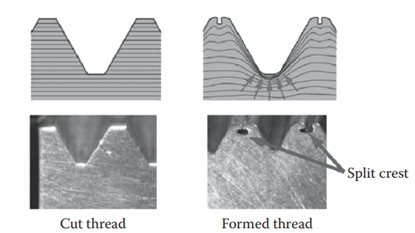

قلاویز کاری آلومینیوم در بسیاری از صنایع حساس، نظیر هوا-فضا، خودروسازی و … کاربرد فراوانی دارد. به طور کلی قلاویز کاری به دو روش قابل اجرا می باشد. قلاویزکاری از طریق تراش یا قلاویزکاری از طریق شکل دهی. قلاویزکاری از طریق برش، نوعی فرآیند ماشین کاری است که رزوه با برداشت تراشه از فلز ایجاد می شود. قلاویزکاری از طریق شکل دهی نوعی فرآیند کار سرد است که طی آن با نورد کردن قطعه بین حدیده های سخت، فلز را در جهت شعاعی سیلان می دهند تا به شکل رزوه درآید. شکل 1 پروفیل رزوه ایجاد شده توسط این دو روش را نشان می دهد.

قلاویز ها را معمولاً از جنس فولاد تندبر HSS یا فولاد کربنی می سازند. این ابزار از ۴ ردیف دندانه تشکیل شده که عمل براده برداری را انجام می دهند. بین این ردیف ها شیاری برای خروج براده و تغذیه آب و صابون حین رزوه زنی در نظر گرفته شده است.

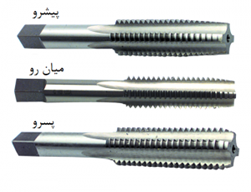

انتهای قلاویز را به منظور قرار گیری در دسته قلاویز، بصورت چهار پهلو می سازند. قلاویز ها هم بصورت متریک و هم اینچی و راستگرد و چپگرد تولید می شوند. از منظر روش اجرا، می توان قلاویز کاری را به دو گونه متفاوت اجرا کرد: قلاویز دستی و قلاویز ماشینی. قلاویزهای دستی از یک سری سه تایی مته قلاویز تشکیل شده اند.

این مته ها از شماره 1 تا 3 هستند و هرکدام عمق معینی از دنده را ایجاد می کنند. مته قلاویز 1 عمق زیادی را دنده می زند؛ با افزایش شماره مته، عمق شیارها کاهش می یابد. سه مته قلاویز دستی به ترتیب پیش رو، میان رو و پس رو نام دارند.

در این نوع از رزوه زدن از یک ابزار به نام دسته قلاویز برای هدایت مته به داخل سوراخ ها استفاده می شود. دسته قلاویز انواعی دارد که بسته به محل سوراخ از هر کدام استفاده می شود. درصد براده برداری از مته قلاویز پیش رو تا پس رو به ترتیب برابر %50، %30 و %20 است. استفاده از مته قلاویز در قطعاتی مانند آهن و فولاد نیاز به استفاده همزمان از روغن مخصوص دارد.

فرآیند قلاویز کاری ماشینی برخلاف نوع دستی در یک مرحله انجام می شود و با استفاده از یک مته قلاویز که دنده های مخروطی بر روی سطح آن به وجود آمده است رزوه زدن روی قطعه تکمیل می شود. فرآیند ماشینی معمولا بر روی دستگاه تراش انجام می شود. در قلاویز کاری ماشینی روش دیگری نیز وجود دارد که نیاز به مهارت تراشکار دارد. این روش با استفاده از دستگاه تراش انجام می شود که به آن دنده زنی داخلی یا پیچ تراشی می گویند.

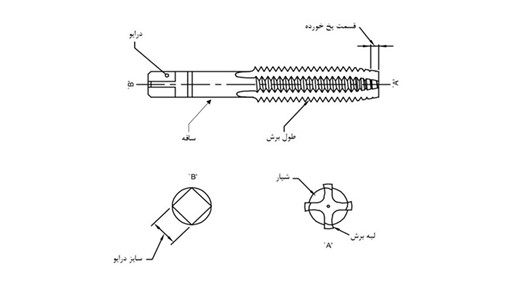

قلاویز در وحله اول از یک ساقه فولادی تشکیل شدهاست. قسمت بدنه شامل دندانههای تیز است که رزوههای داخلی را ایجاد میکند. همان طور که دندانهها درون دیوارههای سوراخ فرو میروند، مواد اضافی به صورت برادههای پیچ خورده برداشته میشوند. در قسمت بدنه تعدادی شیار وجود دارند که به خارج شدن برادهها و ورود سیال برش کمک میکنند.

قسمت انتهایی ساقه به شکل مربع است که به منظور قرار گرفتن درون آچار و فشنگی کاربرد دارد. قسمتهای اصلی قلاویز عبارتند از: بدنه، ساقه، درایو، شیار، لبه برش. بدنه قسمت اصلی قلاویز است و رزوهها توسط آن ایجاد میشوند. ساقه به قسمت صاف بالای بدنه گفته میشود. سطح مقطع آن گرد است و مشخصات قلاویز از جمله سایز، جنس و برند شرکت تولید کننده بر روی آن حک میشود.

درایو به قسمت بالای ساقه گفته میشود. سطح مقطع این قسمت مربع شکل است و درون دسته قلاویز یا ماشین قلاویززن قرار میگیرد. شیار شیارها در تمام طول بدنه از بالا به پایین دیده میشوند. برادههای ایجاد شده هنگام برش رزوهها از طریق همین شیارها خارج میشوند. همچنین، این شیارها برای ورود روان کننده به داخل سوراخ نیز کاربرد دارند. لبه برش: به وجه برشی ابزار که برادهها بر روی آن حرکت میکنند، گفته میشود (شکل 3).

در ابتدای مته قلاویز یک پخ قرار دارد. هدف اصلی وجود پخ این است که به دندانههای برش اولیه اجازه دهد تا به تدریج برشهای عمیق انجام دهند. این کار نیروی مورد نیاز برای قلاویزکاری و همچنین سایش ابزار را کاهش میدهد. همچنین، به تراز کردن ابزار در سوراخ کمک میکند.

آلومینیوم و ویژگی های پروفیل آلومینیوم

با آن که آلومینیم فقط کمی بیش از ۱۱۰ سال است که به عنوان یک فلز تجارتی مورد استفاده قرار گرفته ولی پس از فولاد بیشترین مقدار تولید را دارد و بدون شک مهمترین فلز غیر آهنی میباشد. اهمیت این فلز در کلیه ی مسایل اقتصادی جهان مطرح است و در مصارفی چون حمل و نقل، سازه، مصارف برقی، ظروف، لوازم مصرفی و تجهیزات مکانیکی کاربرد فراوان پیدا کرده است.

آلومینیم دارای چند ویژگی منحصر به فرد و قابل توجه در میان فلزات مهندسی است. کارپذیری، سبک وزنی مقاومت در برابر خوردگی و هدایت حرارتی و الکتریکی. جرم ویژه ی آلومینیم 2.7 است (در مقایسه با عدد7.85 برای فولاد) و بنابراین وزن آلومینیم حدوداً یک سوم وزن فولاد به ازای حجم یکسان است. مقایسه های قیمتی معمولاً بر مبنای قیمت هر کیلوگرم ماده است که در این صورت آلومینیم گران تر از فولاد خواهد بود.

اما در بعضی کاربردها مقایسه ی قیمتی مناسب تری بر مبنای واحد حجم وجود دارد و از آنجا که هر کیلوگرم آلومینیم سه برابر هر کیلوگرم فولاد حجم دارد تفاوت قیمت بسیار کم تر می شود. احتمالاً مهم ترین نقطه ی ضعف آلومینیم از دیدگاه مهندسی پایین بودن نسبی ضریب کشسانی آن است، که مقدار آن تقریباً یک سوم ضریب کش سانی فولاد میباشد. در دو طرح مشابه با بارگذاری یکسان، میزان خیز قطعه ی آلومینیمی سه برابر قطعه ی فولادی است.

آلومینیم خالص و شکل پذیر نرم است ولی استحکام آن نسبتا کم می باشد. استحکام آلومینیم تاب کاری شده حدود یک پنجم استحکام فولاد ساختمانی نورد گرم شده است. از این قرار آلومینیم خالص تجارتی در درجه ی اول بر اساس خواص فیزیکی (نه) خواص مکانیکی اش مورد استفاده قرار میگیرد. آلومینیم نوع هادي الکتریکی اهمیت فراوانی دارد و در بسیاری از موارد مانند خطوط انتقال جریان برق جانشین مس شده است.

این مواد که غالباً با حروف EC نمایش داده میشوند حاوی حداقل ۹۹/۴۵ درصد آلومینیم هستند. هدایت الکتریکی آنها به ازای اندازه ی یکسان سیم حدود ۶۲ درصد هدایت الکتریکی مس و به ازای وزن یک سان حدود ۲۰۰ درصد هدایت الکتریکی مس است. غالباً در مصارف غیر الکتریکی به صورت آلیاژ استفاده میشود.

استحکام این آلیاژها به مراتب بیش تر از آلومینیوم است و در عین حال دارای مزایای سبک وزنی هدایت الکتریکی و مقاومت در برابر خوردگی نیز هستند. با اینکه اغلب آنها ضعیف تر از فولادند، در مواردی خواص کششی برخی آلیاژها (به جز شکل پذیری) بهتر از فولادهای کم آلیاژ ساختمای با استحکام بالاست.

قلاویزکاری آلومینیوم

آلومینیوم و آلیاژهای آن، مواد نسبتا نرم با مقاومت کم در برابر برش می باشند. از مشکلات مرسوم در قلاویزکاری آلومینوم این است که ابزار قلاویز به جای ایجاد رزوه، سوراخ را بازتر کند. همچنین ممکن است در قلاویزکاری آلومینیوم رزوه نسبت به سوراخ غیرهم مرکز شود.

به همین دلیل، انجام قلاویزکاری آلومینیوم نیاز به توجه و دقت زیادی دارد. علاوه بر این کلیه فرآیندهای ماشین کاری آلومینیوم از دیرباز به علت مشکلات خاص آن از جمله ایجاد لبه انباشته، فرسایش ابزار و رفتار غیر مشابه آن نسبت به دیگر فلزات مورد بحث بوده است. برخی از مشکلات مرسوم در ماشین کاری آلیاژهای آلومینیوم عبارتند از:

- چسبندگی قطعه کار به ابزار

- ایجاد لبه انباشته

- سایش ابزار به دلیل وجود ذرات سیلیسیوم

- شکستن ابزار

هنگام قلاویز کاری خشک آلومینیوم، براده های ایجاد شده تمایل دارند به سطح رزوه ها روی قطعه بچسبند. این امر باعث گرفتگی در زمان بسیار کوتاه خواهد شد. چسبیدن براده ها به سطح، تاثیر بسیار نامطلوبی روی کیفیت سطح داشته، تمیز کردن براده ها از سطح را هم دشوار می نماید. علاوه بر این وجود براده های چسبیده روی سطح می تواند منجر به پر شدن رزوه ها و در نتیجه افزایش گشتاور اعمالی شده و در نهایت منجر به شکستن ابزار گردد.

بر اساس بررسی های انجام شده توسط بوهوویک و همکاران با استفاده از روانکار مناسب می توان از چسبندگی ابزار به قطعه جلوگیری نمود. همچنین بر اساس پژوهش های انجام شده توسط دش و همکاران استفاده از پوشش های پایه کربن برای ابزار قلاویزکاری آلومینوم، به ویژه DLC، می تواند منجر به کاهش چسبندگی تراشه ها به سطح قطعه شود.

لبه های انباشته، به ویژه در قلاویزکاری با سایزهای M3 تا M6 روی سطح ابزار ایجاد می شوند و باعث کاهش نیروی برش و سایش ابزار خواهند شد. این امر خود منجر به تغییر شکل سطح ابزار و افت کیفیت سطح می شود.

به منظور کاهش ریسک افزایش بیش از حد گشتاور هنگام قلاویزکاری آلومینیوم و شکستگی ابزار، پاتیل و همکاران تکنیک ایجاد ارتعاشات محوری هم زمان با قلاویز کاری را بررسی کردند. در این مطالعه قلاویز سایز M10x1.5 استفاده شد. دامنه و فرکانس ارتعاشات استفاده شده 185 میکرومتر و 31 هرتز می باشد. استفاده از این تکنیک باعث شد نیروی محوری تا 56% و گشتاور تا 14% کاهش یابند که این امر خود تاثیر قابل توجهی در جلوگیری از شکستگی ابزار خواهد داشت.

در مطالعات اخیر انجام شده بر روی ماشینکاری آلیاژها و کامپوزیتهای آلومینیوم از ابزارهای پلی کریستال (PCD) و روکش دار (CVD) استفاده می شود. این ابزارها بعلت خواص ذاتی و شیمیایی، برای ماشینکاری آلیاژها و کامپوزیتهای آلومینیم بسیار مناسـب مــی باشند.

ابزار پلی کریستالی دارای سختی بالا ۳ تا ۴ برابر سیلیکون کارباید و در حدود الماس طبیعی می باشد. این ابزار دارای مقاومت سایش و عمر بالا در حدود ۵ تا ۱۰ ابزارهای کارباید روکش دار با TiC,TiNو صد برابر سمنتد کارباید می باشد. سختی و مقاومت به سایش این ابزار به گونه ای است که برای آماده سازی سنگها از آن استفاده میشود.

همچنین سایز دانه ها در عملکرد این نوع ابزارها از اهمیت خاصی برخوردار می باشد. چسبندگی قطعه کار به این نوع ابزار مشکلی ایجاد نمی کند و این امر به لطف پایداری شیمیایی بالای این ماده است. از جمله محدوديت های ابزار پلي كريستال، دماي بالا، تراش مواد چقرمه با مقاومت كششي بالا و حساسيت اين نوع ابزار به ارتعاشات دستگاه مي باشد.

در قلاویزکاری آلومینیوم زاویه گام بین 10 تا 15 درجه توصیه می شود. همچنین برای قلاویزکاری سوراخ های راه به در قلاویز مارپیچی و برای سوراخ های بسته قلاویز مارپیچی شیار دار توصیه می شود.

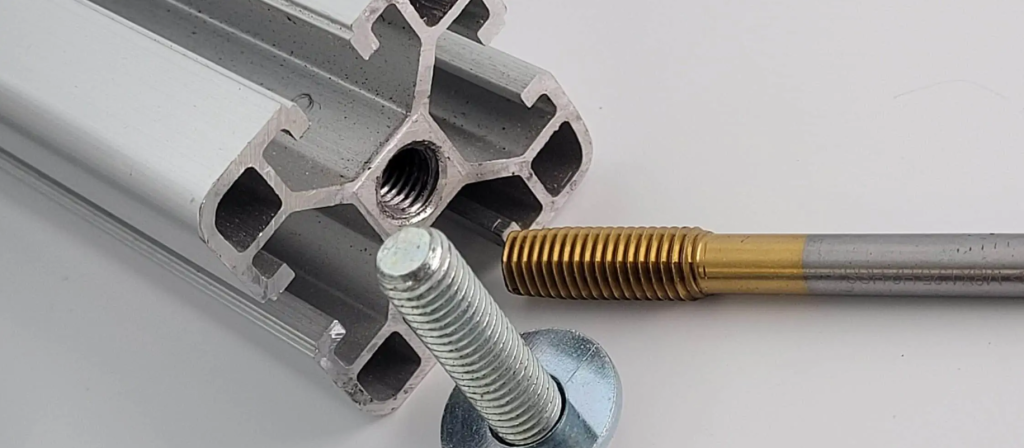

قلاویزکاری پروفیل شیاردار آلومینیوم

قلاویزکاری پروفیل شیاردار آلومینیوم به عنوان یکی از روشهای پرکاربرد در صنعت ساختمانی و تولید محصولات آلومینیومی استفاده میشود. این فرآیند به منظور ایجاد شیارها، رویهها یا تغییر شکلهای مختلف در پروفیلهای آلومینیوم انجام میشود. این شیارها و تغییرات شکل ممکن است برای اتصال پروفیلها به یکدیگر یا برای اتصال به قطعات دیگر استفاده شوند.

مراحل عمدهای که در قلاویزکاری پروفیل شیاردار آلومینیوم انجام میشود عبارتند از:

- برنامهریزی و طراحی: در این مرحله، پروفیلهای آلومینیوم به طراحی مورد نظر تبدیل میشوند. ابعاد، شکل، و اندازه شیارها و رویهها مشخص میشوند.

- برش: پروفیل آلومینیوم به اندازه مورد نیاز برش میشود.

- قلاویزکاری: در این مرحله، شیارها یا تغییرات شکل مورد نظر با استفاده از ابزارهای قلاویزکاری در پروفیل آلومینیوم ایجاد میشوند. این ابزارها معمولاً دارای شکل و اندازههای مخصوصی هستند و با دقت بالا عمل میکنند.

- پسپردازش: پس از قلاویزکاری، پروفیلهای آلومینیوم ممکن است نیاز به پسپردازش داشته باشند، مانند تمیزکاری یا پوشش دهی با رنگ یا پوششهای محافظ.

- بازرسی و کنترل کیفیت: پس از تمامی مراحل فرآیند، پروفیلهای آلومینیوم باید مورد بازرسی و کنترل کیفیت قرار گیرند تا اطمینان حاصل شود که تمامی مشخصات و استانداردهای مورد نظر رعایت شده است.

قلاویزکاری پروفیل شیاردار آلومینیوم معمولاً در صنایع مختلف مورد استفاده قرار میگیرد، از جمله صنایع ساختمانی، صنایع خودروسازی، صنعت دریایی و صنایع الکترونیکی.

فرآیند قلاویز کاری

گام های اجرایی لازم برای قلاویزکاری عبارتند از: ایجاد یک سوراخ با اندازه مناسب به کمک مته در قطعه کار، پخ زدن لبه سوراخ، مهار قطعه کار، در صورتی که قلاویز دستی مورد نظر است قرار دادن قسمت درایو مربعی درون آچار، استفاده از قلاویز پیش رو، استفاده از قلاویز میان رو و استفاده از قلاویز پس رو.

انجام عملیات قلاویزکاری به سیال برش مناسب نیاز دارد. سیال برش حرکت قلاویز را در حین چرخش درون سوراخ روانکاری میکند و به خروج برادهها از درون سوراخ کمک میکند. این کار چرخش قلاویز را آسان کرده و از شکستن آن جلوگیری میکند. سیال برش را متناسب با جنس مادهای که قلاویزکاری روی آن انجام می شود، انتخاب می کنند.برای قلاویزکاری آلومینیوم از نفت سفید استفاده می شود.

برای اجرای صحیح فرآیند قلاویزکاری باید ابزار قلاویز مستقیماً با سوراخ تراز شود. شروع فرآیند قلاویز کاری، با چرخاندن ابزار قلاویز معادل چهارم دور در جهت عقربههای ساعت و سپس برگرداند آن تا یک چهارم دور انجام می شود. چرخش به عقب به بیرون راندن برادهها کمک میکند. پس از اتمام قلاویزکاری باید سوراخ را با هوای فشرده یا اسپری WD-30 تمیز نمود.

روانکار مورد استفاده در قلاویزکاری

توان مورد نیاز در قلاویز کاری به طور قابل توجهی به سیال روانکار مورد استفاده بستگی دارد. کاربرد سیال روانکار در فرآیند قلاویز کاری می تواند باعث کاهش شدید اصطکاک، افزایش عملیات براده برداری، کاهش زمان عملیات براده برداری، بهبود کیفیت سطوح در رزوه های ایجاد شده، کاهش ریسک گریپاژ و شکستن ابزار، کاهش میزان خوردگی ابزار شود.

برای قلاویزکاری فزات مختلف، از مواد متفاوتی استفاده می شود. از جمله می توان به انواع روغن های قلاویزکاری، نفت سفید، محلول های آب و روغن و … اشاره کرد. برای قلاویزکاری آلومینیوم از نفت سفید استفاده می شود.