در بین انواع آلیاژهای آلومینیوم، آلیاژ 6005 به دلیل خواص مکانیکی و شیمیایی خاص خود جایگاه ویژهای دارد. آلومینیوم یکی از فلزات پرکاربرد و ارزشمند در صنایع مختلف است که به دلیل ویژگیهای منحصر بهفرد خود، نظیر سبکی، مقاومت به خوردگی و قابلیت بازیافت بالا، مورد توجه قرار گرفته است.

این آلیاژ که عمدتاً از ترکیب آلومینیوم با عناصر سیلیکون و منیزیم تشکیل شده است، در بسیاری از کاربردهای صنعتی نظیر ساخت سازههای ساختمانی، قطعات خودرو، تجهیزات انرژی و بهویژه لولههای آلومینیومی اکسترود شده مورد استفاده قرار میگیرد.

در این مطلب به بررسی دقیق خواص، کاربردها و مزایای آلیاژ 6005 آلومینیوم پرداخته و نقش آن در بهبود کارایی و عملکرد در صنایع مختلف را مورد بحث قرار خواهیم داد.

جدول محتواها

خواص آلومینیوم آلیاژ 6005

آلیاژ 6005 آلومینیوم از گروه آلیاژهای سری 6000 است که عمدتاً از ترکیب آلومینیوم با عناصر سیلیکون و منیزیم تشکیل شده است. این ترکیب منجر به ایجاد خواص فیزیکی و مکانیکی مطلوبی میشود که در ادامه به برخی از آنها اشاره میکنیم:

مقاومت مکانیکی بالا

آلیاژ 6005 به دلیل وجود منیزیم و سیلیکون دارای مقاومت مکانیکی بالایی است. این ویژگی آن را برای استفاده در ساخت قطعاتی که نیاز به تحمل بار و فشار بالا دارند، مناسب میسازد.

مقاومت به خوردگی

یکی دیگر از ویژگیهای مهم این آلیاژ، مقاومت بالا به خوردگی است. این خاصیت موجب میشود تا آلیاژ 6005 در محیطهای خورنده و شرایط جوی سخت عملکرد مناسبی داشته باشد و از خرابی و زنگزدگی جلوگیری کند.

قابلیت جوشپذیری

آلیاژ 6005 دارای قابلیت جوشپذیری خوبی است که این ویژگی آن را برای استفاده در صنایعی که نیاز به جوشکاری قطعات دارند، بسیار مناسب میسازد.

فرمپذیری

این آلیاژ قابلیت فرمپذیری بالایی دارد و میتوان آن را به راحتی به اشکال مختلف درآورد. این ویژگی به ویژه در فرآیندهای اکستروژن و ساخت پروفیلهای آلومینیومی اهمیت زیادی دارد.

کاربردهای آلومینیوم آلیاژ 6005

آلیاژ 6005 به دلیل خواص منحصربهفرد خود در صنایع مختلفی کاربرد دارد. در ادامه به برخی از کاربردهای مهم این آلیاژ اشاره میکنیم:

صنعت ساختمانی

در صنعت ساختمانی، آلیاژ 6005 به دلیل مقاومت مکانیکی و خوردگی بالا برای ساخت انواع سازهها و قطعات ساختمانی مورد استفاده قرار میگیرد. از این آلیاژ برای تولید پروفیلهای ساختمانی، درب و پنجرههای آلومینیومی و سایر قطعات ساختمانی استفاده میشود.

صنعت حمل و نقل

در صنعت حمل و نقل نیز از آلیاژ 6005 برای ساخت قطعات مختلفی نظیر شاسی خودروها، قطعات بدنه و تریلرها استفاده میشود. سبکی و مقاومت این آلیاژ باعث کاهش وزن کلی وسایل نقلیه و افزایش کارایی آنها میشود.

صنعت انرژی

آلیاژ 6005 در صنعت انرژی برای ساخت قطعات مورد استفاده در نیروگاهها و تجهیزات تولید انرژی تجدیدپذیر مانند پنلهای خورشیدی و توربینهای بادی به کار میرود. مقاومت به خوردگی و طول عمر بالای این آلیاژ باعث افزایش بهرهوری و کاهش هزینههای نگهداری میشود.

استفاده آلیاژ 6005 در لولههای آلومینیومی

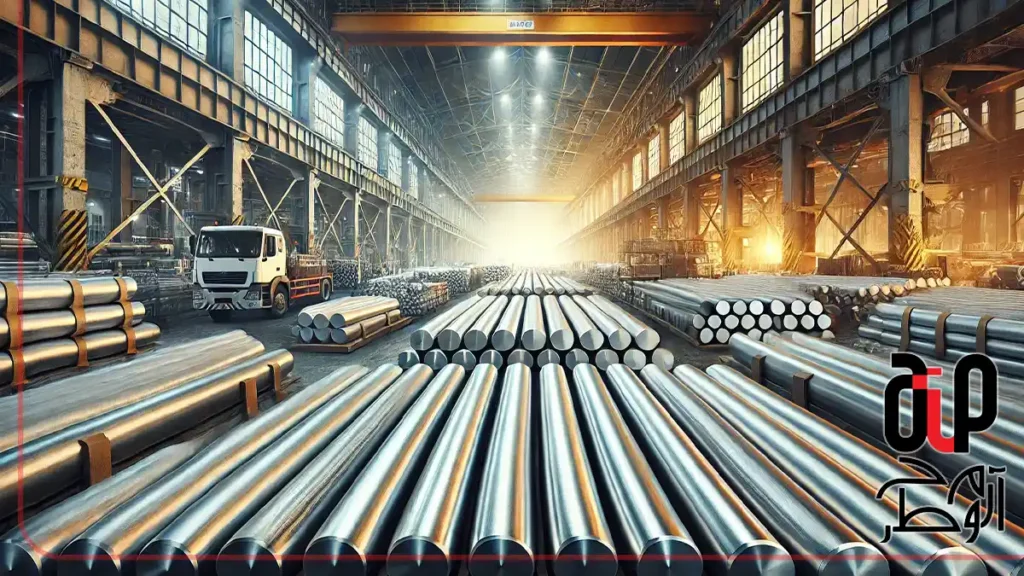

یکی از کاربردهای مهم آلیاژ 6005 در ساخت لولههای آلومینیومی است. این لولهها از طریق فرآیند اکستروژن تولید میشوند که در این بخش به بررسی این فرآیند و مزایای استفاده از آلیاژ 6005 در ساخت لولههای آلومینیومی میپردازیم.

فرآیند اکستروژن آلومینیوم

اکستروژن آلومینیوم یکی از فرآیندهای تولیدی است که به طور گسترده در صنعت بهکار میرود. در این روش، ماده اولیه (بیلت آلومینیوم) تحت فشار بسیار بالا از میان یک قالب با شکل خاص عبور میکند تا به شکل دلخواه درآید. این فرآیند به دلیل توانایی تولید قطعات با دقت و سرعت بالا، یکی از بهترین روشها برای تولید لولهها و پروفیلهای آلومینیومی با اشکال و ابعاد مختلف محسوب میشود.

تاریخچه و تکامل فرآیند اکستروژن

فرآیند اکستروژن برای اولین بار در اوایل قرن نوزدهم توسط جوزف براما معرفی شد. این فرآیند اولیه برای اکستروژن سرب استفاده میشد، اما با گذر زمان و توسعه فناوری، این روش به تدریج برای مواد دیگر نیز به کار گرفته شد. در دهههای اخیر، با پیشرفتهای تکنولوژیکی و افزایش نیاز به قطعات با دقت بالا، فرآیند اکستروژن به یکی از اصلیترین روشهای تولید قطعات آلومینیومی تبدیل شده است.

مراحل فرآیند اکستروژن

- آمادهسازی بیلت آلومینیوم: ابتدا بیلت آلومینیوم با کیفیت بالا انتخاب میشود. این بیلتها معمولاً از آلیاژهای خاص آلومینیوم تهیه میشوند که دارای ویژگیهای مکانیکی و فیزیکی مورد نظر هستند. بیلتها قبل از ورود به فرآیند اکستروژن باید به دمای مناسبی (معمولاً بین ۴۰۰ تا ۵۰۰ درجه سانتیگراد) گرم شوند تا قابلیت تغییر شکل بهینه را پیدا کنند.

- قرار دادن بیلت در دستگاه اکستروژن: بیلت گرم شده درون سیلندر دستگاه اکستروژن قرار میگیرد. سپس پیستون دستگاه با فشار زیاد بیلت را به سمت قالب هل میدهد.

- عبور از قالب: بیلت تحت فشار از میان قالب عبور میکند و به شکل مقطع دلخواه درمیآید. قالبها معمولاً از فولاد سخت ساخته میشوند و طراحی آنها بستگی به شکل نهایی قطعه دارد.

- خنکسازی و کشش: قطعه اکسترود شده بلافاصله پس از خروج از قالب، تحت فرآیند خنکسازی قرار میگیرد. این کار معمولاً با استفاده از آب یا هوا انجام میشود. پس از خنک شدن، قطعه اکسترود شده ممکن است تحت فرآیند کشش قرار گیرد تا خواص مکانیکی و ابعادی بهینهتری پیدا کند.

- برش و تکمیل نهایی: قطعات اکسترود شده به طولهای مورد نظر بریده میشوند و سپس ممکن است تحت عملیات تکمیلی نظیر ماشینکاری، آنودایزینگ و پوششدهی قرار گیرند.

مزایای فرآیند اکستروژن

فرآیند اکستروژن دارای مزایای متعددی است که آن را به یک روش تولیدی بسیار محبوب تبدیل کرده است:

- دقت بالا: امکان تولید قطعات با دقت بالا و تکرارپذیری بالا.

- سرعت تولید: فرآیند اکستروژن به دلیل سرعت بالا، میتواند تعداد زیادی قطعه در زمان کوتاهی تولید کند.

- تنوع در طراحی: امکان تولید قطعات با مقاطع مختلف و اشکال پیچیده.

- استفاده بهینه از مواد: حداقل هدررفت مواد در طول فرآیند تولید.

- خواص مکانیکی بهبود یافته: قطعات تولید شده با فرآیند اکستروژن دارای خواص مکانیکی بهتری نظیر مقاومت بالا و یکنواختی در ساختار هستند.

کاربردهای فرآیند اکستروژن

فرآیند اکستروژن به طور گستردهای در صنایع مختلف بهکار میرود:

- صنعت ساختمان: تولید پروفیلهای آلومینیومی برای استفاده در درب و پنجره، چارچوبها و سازههای فلزی.

- صنعت خودروسازی: تولید قطعات سبک و مقاوم برای خودروها نظیر ریلها، شاسیها و بخشهای ساختاری.

- صنعت الکترونیک: ساخت محفظهها و بدنههای آلومینیومی برای دستگاههای الکترونیکی نظیر لپتاپها و تلفنهای همراه.

- صنعت هوافضا: تولید قطعات سبک و مقاوم برای استفاده در هواپیماها و فضاپیماها.

- صنعت مبلمان: ساخت قطعات و پروفیلهای آلومینیومی برای مبلمان مدرن و سبک.

چالشها و محدودیتهای فرآیند اکستروژن

با وجود تمامی مزایای فرآیند اکستروژن، این روش نیز دارای چالشها و محدودیتهایی است که باید مورد توجه قرار گیرند:

- محدودیتهای طراحی: هرچند که اکستروژن میتواند اشکال پیچیدهای تولید کند، اما طراحی قالب و تولید برخی اشکال بسیار پیچیده میتواند چالشبرانگیز باشد.

- هزینههای اولیه بالا: هزینه تهیه و نگهداری قالبهای اکستروژن بالا است و برای تولیدات با حجم کم ممکن است اقتصادی نباشد.

- نیاز به تجهیزات خاص: فرآیند اکستروژن نیازمند دستگاهها و تجهیزات خاصی است که هزینهبر و نیازمند نگهداری مداوم هستند.

مزایای استفاده از آلیاژ 6005 در لولههای آلومینیومی

لولههای آلومینیومی ساخته شده از آلیاژ 6005 دارای مزایای متعددی هستند که در زیر به برخی از آنها اشاره میکنیم:

وزن سبک

لولههای ساخته شده از آلیاژ 6005 بسیار سبک هستند و این ویژگی باعث کاهش وزن کلی سازهها و سیستمهای انتقال میشود.

مقاومت بالا به خوردگی

این لولهها به دلیل مقاومت بالا به خوردگی، برای استفاده در محیطهای خورنده و شرایط جوی سخت مناسب هستند.

استحکام مکانیکی

لولههای آلومینیومی آلیاژ 6005 دارای استحکام مکانیکی بالایی هستند که این ویژگی آنها را برای استفاده در سیستمهای انتقال فشار قوی و سایر کاربردهای صنعتی مناسب میسازد.

قابلیت جوشکاری

لولههای ساخته شده از این آلیاژ دارای قابلیت جوشکاری خوبی هستند و این ویژگی امکان اتصال راحت و مطمئن این لولهها را فراهم میکند.

دیگر استفادههای آلیاژ 6005 در مقاطع اکستروژن

علاوه بر لولههای آلومینیومی، آلیاژ 6005 در تولید انواع مقاطع اکستروژن دیگر نیز کاربرد دارد. در ادامه به برخی از این کاربردها اشاره میکنیم:

پروفیلهای ساختمانی

آلیاژ 6005 برای تولید انواع پروفیلهای ساختمانی نظیر تیرآهنها، ناودانیها و مقاطع سازهای دیگر استفاده میشود. این پروفیلها به دلیل مقاومت بالا و وزن سبک، در ساخت و ساز ساختمانهای مدرن بسیار پرکاربرد هستند.

قطعات صنعتی

در صنایع مختلف، از آلیاژ 6005 برای تولید قطعات صنعتی نظیر فریمها، ریلها و سایر قطعات اکستروژن استفاده میشود. این قطعات به دلیل خواص مکانیکی مطلوب و مقاومت به خوردگی بالا، دارای طول عمر بالایی هستند.

سیستمهای انتقال

آلیاژ 6005 در ساخت قطعات و سیستمهای انتقال نظیر کانالها و پروفیلهای خاص برای انتقال مواد و سیالات نیز کاربرد دارد. این قطعات به دلیل سبک بودن و مقاومت به خوردگی، گزینهای مناسب برای این نوع کاربردها هستند.

تجهیزات ورزشی و تفریحی

از آلیاژ 6005 در تولید تجهیزات ورزشی و تفریحی نظیر دوچرخهها، قطعات اسکیتبورد و تجهیزات کمپینگ استفاده میشود. این تجهیزات به دلیل وزن سبک و استحکام بالا، از محبوبیت زیادی برخوردارند.

جمع بندی

آلیاژ 6005 آلومینیوم به دلیل خواص مکانیکی و شیمیایی منحصربهفرد خود، در صنایع مختلف کاربرد گستردهای دارد. این آلیاژ به ویژه در ساخت لولههای آلومینیومی از طریق فرآیند اکستروژن بسیار مورد توجه است.

مقاومت به خوردگی، استحکام مکانیکی بالا، وزن سبک و قابلیت جوشکاری از ویژگیهای برجسته این آلیاژ هستند که آن را به گزینهای مناسب برای بسیاری از کاربردهای صنعتی تبدیل کردهاند.

با توجه به این مزایا، انتظار میرود که استفاده از آلیاژ 6005 آلومینیوم در صنایع مختلف همچنان رو به افزایش باشد.